Qu’est ce que la méthanisation ?

Accueil » La méthanisation » Qu’est ce que la méthanisation ?

Principe de fonctionnement

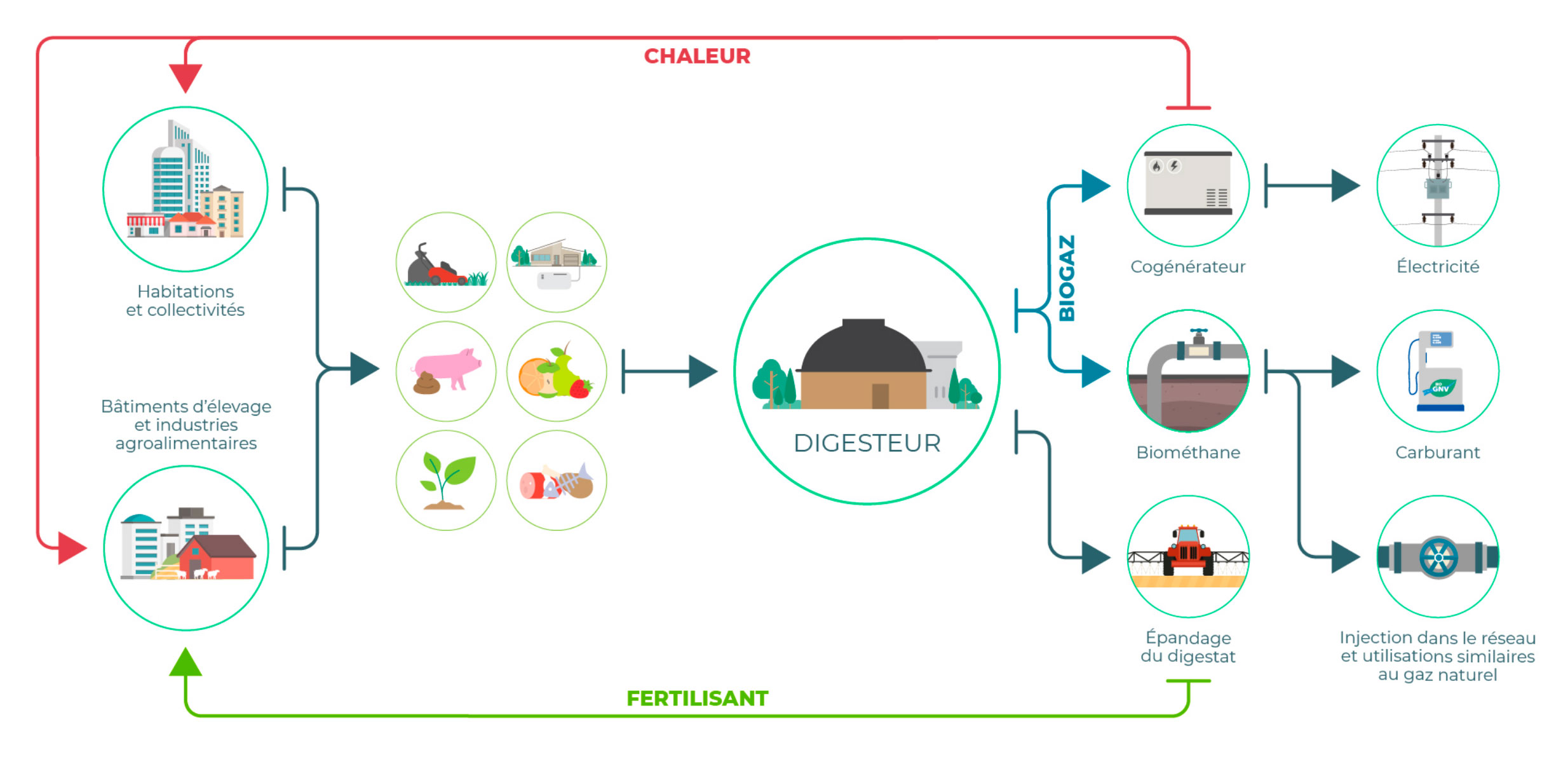

La méthanisation est un procédé biologique de valorisation des matières organiques.

En l’absence d’oxygène (digestion anaérobie),

la matière organique est partiellement

dégradée par des bactéries.

A l’issue de ce procédé, on obtient :

- Le biogaz, une énergie renouvelable composée majoritairement de méthane (CH4), 50 à 60 %, et de gaz carbonique (CO2), 30 à 40 %,

- Le digestat, fertilisant valorisable en agriculture

qui contient de la matière organique non dégradée (lignine…), des matières minérales (N, P, K…) et de l’eau.

Source : site infometha – www.infometha.org

Quelles matières organiques ?

La méthanisation est un mode de traitement des déchets ou sous-produits organiques :

Les matières de l’exploitation

(effluents d’élevage, résidus de cultures, ensilages, cultures dérobées…).

Les déchets d’industries agro-alimentaires et de collectivités

(issues de céréales, tontes de pelouses, déchets de brasseries…).

Les boues de stations d’épuration

- Pratiquement, toutes les matières organiques peuvent être méthanisées exceptée la lignine (bois, branches…).

- Chaque matière a son propre pouvoir méthanogène : c’est la quantité de gaz qu’elle pourra générer, mesurée en m3 de biogaz ou de méthane par unité de masse.

Quelles voies de valorisation pour le biogaz ?

Par cogénération

production d’électricité

et de chaleur sous forme d’eau chaude à 80 °C.

En chaudière

s’il existe une forte de demande

en chaleur à proximité.

En injection

dans le réseau de gaz naturel après épuration et traitement.

En gaz carburant

(bio-GNV) après épuration

Quelles technologies possibles ?

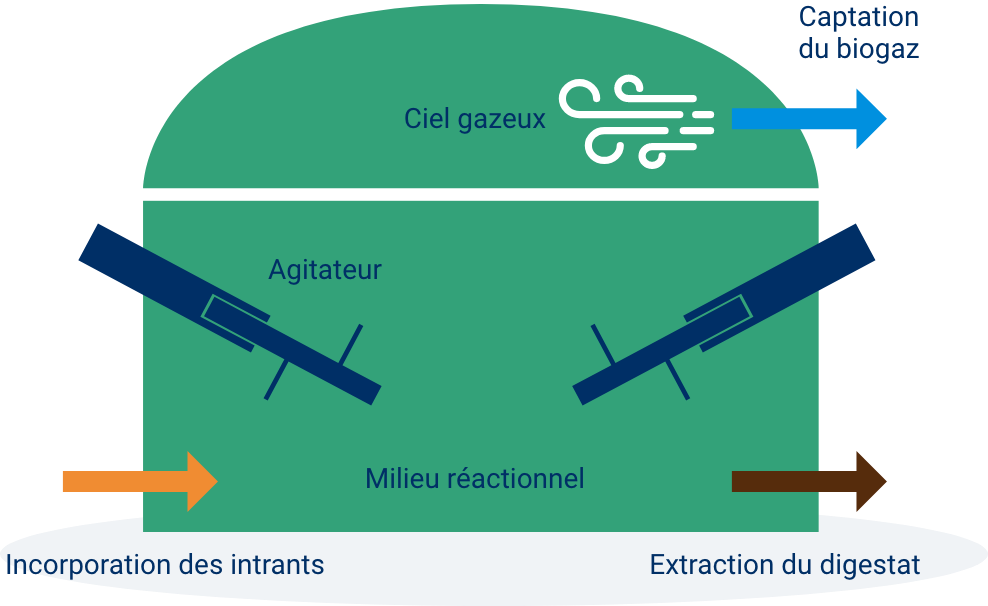

Voie liquide ou “Infiniment mélangée”

Le procédé de méthanisation le plus fréquemment employé dans

la filière française est la voie liquide, également dite “infiniment mélangée”. Les intrants sont alors mélangés dans un digesteur sous agitation continue. Les autres technologies possibles sont

la voie solide et la voie pâteuse.

La méthanisation en voie liquide permet de traiter des mélanges de substrats dont le taux de matière sèche est inférieur à 20%. Cette teneur en matière sèche doit être respectée pour que les substrats puissent être pompés et brassés. Il est parfois nécessaire d’humidifier les intrants pour baisser le taux de matière sèche, en ajoutant de l’eau ou la phase liquide du digestat pris en sortie de digesteur (on parle alors de recirculation du digestat). Après broyage si nécessaire, les substrats sont incorporés progressivement, soit en continu soit à une fréquence régulière (de quelques minutes à quelques heures), dans un digesteur agité en permanence. L’incorporation de matières est donc quotidienne.

La fermentation se déroule dans des digesteurs en forme de cuves cylindriques surmontées d’une membrane souple et étanche. Le biogaz est alors produit en continu.

Le digestat est également extrait en continu du digesteur pour être envoyé vers un espace de stockage. Compte tenu de sa forte teneur en eau, il peut parfois faire l’objet d’une séparation de phase pour extraire la phase solide (riche en matière organique et en phosphore) de la phase liquide (riche en azote). Les volumes de stockage doivent être adaptés au temps de séjour et aux périodes d’épandage possibles.

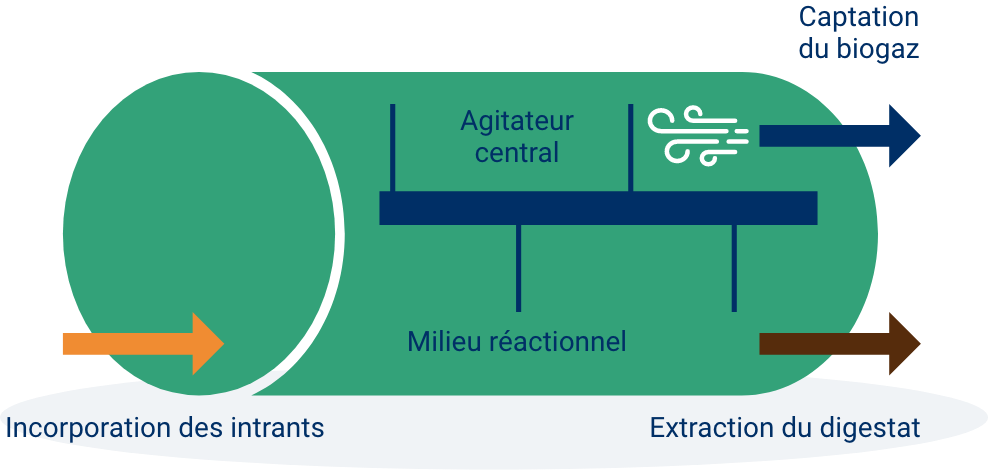

Voie sèche continue

Les intrants à traiter entrent dans un digesteur de forme cylindrique placé horizontalement. Le substrat progresse dans le digesteur grâce à la matière entrante quotidiennement. Ce système assure une avancée régulière de la matière tout le long du digesteur.

Un agitateur central permet de dégazer la matière.

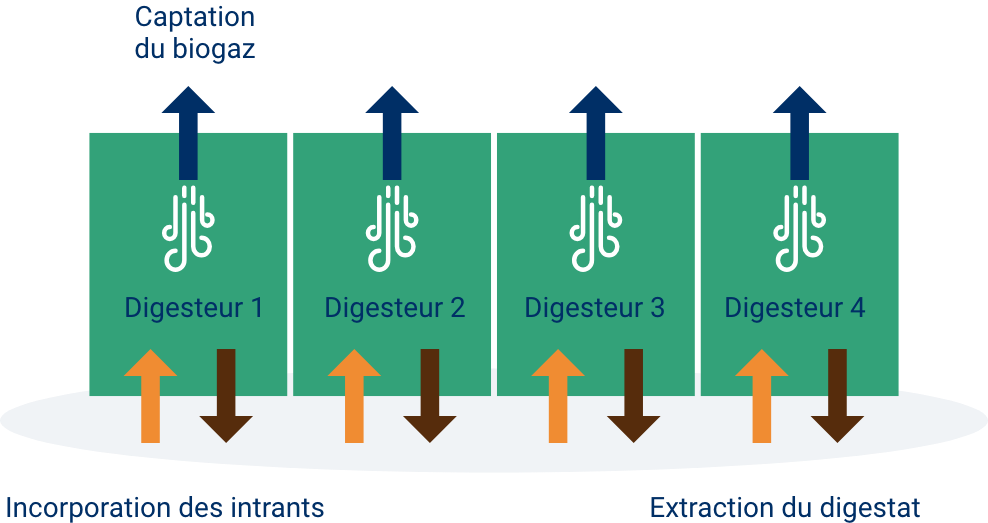

Voie sèche discontinue

La voie sèche discontinue fonctionne avec plusieurs digesteurs chargés de matière à intervalle régulier permettant ainsi une production de biogaz régulière. Les digesteurs, également appelés « batch », peuvent se trouver sous plusieurs formes : silos, garages ou containers.

Après une phase de mise en chauffe de quelques jours, le substrat chargé dans un digesteur entre en fermentation. La matière est aspergée d’un percolat liquide qui stimule l’activité des bactéries et donc la production de biogaz. Une fois la dégradation réalisée, le digesteur est ouvert pour vider le digestat et réintroduire de la matière fraiche. Le cycle dure entre 30 et 70 jours.

Trois technologies existent actuellement :

- En silos : digesteurs sous forme de silos bâchés semi-enterrés ;

- En garages : digesteurs sous forme de garages où la matière est incorporée par de grandes portes qui sont ensuite fermées hermétiquement ;

- En boxes ou caissons transportables : ces caissons ont un volume d’environ 30 m3. A la fin du processus de digestion, le digestat peut être directement transporté sur le lieu d’épandage.